Termelés műkő

Általános információk a műkő.

Műkő - a modern dekoratív burkolóanyag. Nagy kereslet is köszönhető, hogy a következő tényezők:

- magas minőségű, dekoratív;

- egyszerűség és a könnyű telepítés;

- tűz és nedvességgel szembeni ellenállás;

- kis súly (a tömegéhez viszonyítva a természetes kő);

- alacsony költségek mellett.

Műkő nem igényel speciális ellátást és tarthat megváltoztatása nélkül a szín és a textúra, mint egy tucat éve.

A modern technológiák alkalmazása a termelés műkő lenyűgöző pontossággal lehetővé teszi, hogy másolja a textúra gránit, bazalt, homokkő és más köveket, hogy burkolólapok színek és textúrák, hogy nem létezik a természetben.

Szinte az összes berendezés gyártásához használt díszműkőből - ugyanaz, mint a gyártás járólap (vibráció asztalok, habarcs, mérőeszközök), egy dolgot kivéve - ahelyett, hogy kemény műanyag rugalmas formákat használunk. melyek a legfontosabb az a folyamat, és a legfontosabb eleme a termelés.

Általában néző mesterséges kőből gyártott termékek mérete - 5 cm 2 és 0,5 m 2 a vastagsága 1 - 2 cm. Ugyanakkor, a cserép, amelyek utánozzák „macskaköves” és „vad kő”, elérheti a 10 cm vastag.

Jelenleg műkövek főként hiper módszerek vibrosajtolással vagy rezgés casting.

Ez az útmutató ismerteti a folyamata műkő által vibrocasting, hiszen összehasonlítva más módszerekkel, ez teszi lehetővé, hogy a különböző magas minőségű termékek viszonylag alacsony anyagköltség a gyártó szervezetnél.

Hozzávalók betonhabarccsal

Általában, az összetétele a konkrét megoldás a gyártás műkő tartalmazza:

- Portlandcement (fehér vagy szürke);

- a víz;

- homok;

- különböző töltőanyagokat;

- erősítő szerek;

- színes pigmentek;

- módosítók (lágyítók, keményedés gyorsítók).

A legtöbb esetben, dekoratív kő alapján készült fehér vagy szürke Portland cement, ami viszont lehetővé teszi a használatát egy ilyen kő felé a belső és külső felületeit épületek.

Normál cement keményedés következik be hőmérsékleten 15-20 ° C-on Kezdeti beállítás ideje portlandcement előfordul, legkorábban 45 perccel az összekeverés után vízzel, és a végén -. Nem később, mint 12 órán át 0 és 5 ° C sebességgel térhálósodás csökken két-három alkalommal, és az alacsony hőmérsékleten - szinte teljesen megállt (mivel a víz mozog, hogy a kristályos állapotban).

Keverés cement erőssége növekszik egyenetlenül több mint az első három napon, ez 40-50% cement, legfeljebb 7 napig - 60-70%, és csak 28-edik idő márkás cement erősödik.

Fehér portlandcement köszörüléssel fehér malozhelezistogo klinker aktív ásványi adalékanyagok és a gipsz.

térhálósodási sebesség, és a fehér színű portlandcement valamivel alacsonyabb, mint a szokásos portlandcementet, eltérő, hogy az általuk megnövekedett zsugorodású, csökkentett fagyállósága és korrózióállóság.

Víz - az az anyag, amely nélkül a növekedés cement kő erejét lehetetlen. Másrészt - túlzott mennyiségű vizet, a keverés a megoldás, hátrányosan befolyásolja a szilárdsági jellemzői a kész termékeket.

Ezért a termelés műkő lenni, egyrészt, hogy biztosítsa a lehető legkisebb mennyiségű víz a megoldás, és másrészt -, hogy megteremtse a szükséges feltételeket a folyamat gyógyítására a késztermék.

A változó nedvességtartalom ténylegesen rendelkezésre álló homok és töltőanyagok, jelezze a pontos összeget a szükséges vízmennyiség összekeverjük a megoldást a környezetben, nem lehetséges.

A töltőanyag lehet használni, mint folyami homok és rostálás a bányászatban. A kimaradók aránya, tekintettel annak megnövekedett adhéziós aktivitás, lehet menteni 15-20% cement.

Meg kell jegyezni, hogy általában a homokot kell tartalmaznia Sands három frakció a következő arányban:

- kicsi, de nem porított (0,3 - 1 mm) - 40%,

- Intermedier (1 - 3 mm) - 30%,

- bezár (nem több, mint 5 mm) - 30%.

A homok frakció legfeljebb 5 mm-es általában gyártásához használt 15-25 mm vastag, és a legfeljebb 10 mm - termék 25-40 mm vastag. A túl finom homok nincs értelme, mert ez vezet a túlzott cement.

Alapuló termékek fehér portlandcement használva lesz sárgás árnyalatot, mint egy egyszerű töltőanyagként folyami homok. Az olyan termékek, amelyeket meg kell festett meleg és sötét tónusok egészen elfogadható.

Ugyanakkor, ha azt szeretné, hogy elérjék a megfelelő színt, hanem a folyami homok kell használni kvarc, ahogy keverve fehér cement, termel szinte tökéletesen fehér felület.

Is, ott meg kell jegyezni, hogy az egyik használatának előnyeit kvarchomok helyett folyó, hogy a késztermék lesz tartós.

Hogy csökkentsék a súlyt a műkő csempe töltőanyagként lehet használni perlit, habkő, habosított üveg vagy finom duzzasztott agyag (1-5 mm-es frakció), amely a legolcsóbb közül a fenti.

Hogy növelje az erejét a műkő burkolólapok, amelynek hossza meghaladja a vastagsága több, mint 20-szor, akkor van értelme, hogy adjunk egy fibrin megoldás.

Ezen túlmenően elfogadható értékeket a fokozott szilárdságot lehet elérni oldat hozzáadásával apróra vágott üvegszál.

Az egyik legjobb és olcsó lágyítók jól ismert minden „folyósító C-3”. A plasztifikáló már mennyiségben 0,2 - 0,7 tömeg% cement előállítását teszi lehetővé öntömítő, gyakorlatilag nem igényelnek vibroobrabotki betonkeverék, miközben csökkenti a keverővíz mennyiségét - nagy szilárdságú beton állandó mobilitása a keverék. Ez ténylegesen használni mind a két hatást egyidejűleg, azaz így fokozott mobilitása az elegyet, és ezzel egyidejűleg növeli az erejét beton csökkentésével a víz mennyisége a konkrét megoldást.

Szinte az összes ismert eljárások gyorsuló keményítése cementiszapok beépítésével ott különböző adalékanyagok vagy kezelésére a homok sósavval képződéséhez vezet só plakk a termékek felületének, és ezért csak a felhasznált szerkezeti beton előállítására.

A legmegfelelőbb eljárás a beállított gyorsulási dekoratív műkő erőssége betartása a hőmérséklet és a páratartalom.

az oldat mennyiségét komponensek aránya

Univerzális keverékösszetétel nem létezik, azonban általában a térfogati aránya cement és homok függ a követelményeket a megengedett bélyegző szilárdságú termékek a cement márka, a frakciók egy rendelkezésre álló homok és tömegaránya 1: 4 és 1: 2. A térfogat arány a cement és homok is elérheti 1: 1, például, amikor szükség van rá, hogy a gyártás kő bevont repedések, így még a kiálló bordák.

Abban az esetben, ha a termék legyen könnyű, például hozzáadásával duzzasztott agyaggal, majd a térfogat arány az összetevők a betonkeverék a következők lehetnek: 1 rész portlandcement M500; 0,5 rész homokot; 1-2,5 tömegrész duzzasztott agyag (0-5 mm-es frakció) vizet, amíg a kívánt állag (ez függ az összeg a tényleges nedvességtartalma a homok és duzzasztott agyag). A meleg évszakban a gyártás gyűrűk nagy területen kis vastagságú (egy nagy a kockázata a törés), az összeg a duzzasztott agyag elérheti 2,5 egység a hideg évszakban - a legjobb, ha minél kevesebb szinten 1 adag.

Ha szeretné használni töltőanyagként konkrét anyagok, amelyek könnyebbek, mint a víz (habkő, perlit) - majd összekeverjük a megoldást kell elvégezni a következő: Először összekeverjük a száraz összetevőket a megoldás, és csak azután, hogy adjunk hozzá vizet, hogy milyen vizet kell adni, hogy az összeg bármilyen megoldást lehetett földet - vagy könnyű töltőanyagot felúszik a felszínre.

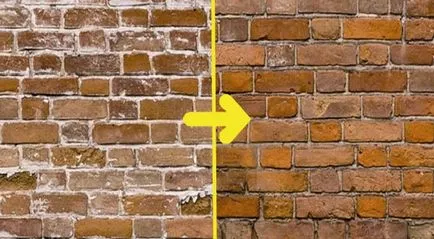

Módszerek festésére műkő

Festése műkő - ez egyfajta művészet. Azonban az is lehetséges, hogy azonosítsa a legfontosabb eszköze festés műkő elég világos:

1. Sima festés megoldás.

2. A töltelék az egyes szakaszok formájában megoldásokat festett különböző színű (különböző színárnyalat).

3. Töltet formák enyhén keverés két vagy több oldatot, festett különböző színű (vagy különböző színárnyalat) - a „erezet”.

4. A kapcsolódó színezékek (száraz vagy folyékony) elülső felületén az öntőforma töltés előtt oldattal.

5. A festést a kövek után bukkannak formából való eltávolítás.

6. kombinálásával a fenti módszerekkel.

A fenti módszerek mindegyike saját körét, hanem a kombinációja őket együtt lehetővé teszi, hogy a legérdekesebb hatásokat.

Festésére műkő alkalmazásával természetes és szintetikus pigmentek, és ezek keverékei.

Természetes pigmentek - a különféle fém-oxidok, extraháljuk bányákban. Szintetikus általában alapján előállított vas-sók hulladék acéltermékek.

Jellemzően, festés megoldások a portlandcement-alapú pigmentek következők érvényesek:

Fehér - titán-dioxid;

sárga - sárga vas-oxid;

piros - vörös vas-oxid;

Black - fekete vas-oxid és korom;

Green - zöld króm-oxid;

barna - barna vas-oxid és umbra.

A fent említett pigmentek vízben oldhatatlan, és megfestettük beton, amely az összes összetevőt az oldat.

A szín intenzitása a felület függ sok paraméter: pigment mennyisége az oldatban, a felület hatékonyságát a keverési folyamat, felületi textúra, stb ..

Az átlagos pigment mennyisége az oldatban 5%, ha a mennyisége a cement nem több, mint 10%. Ennél a dózisnál mutatta, minimális növekedés a hőkezelési idő és enyhe csökkenését a beton nyomószilárdsága.

Ha pigmentek beton kell venni, hogy azok eltérnek a fizikai tulajdonságait, elsősorban a víz felszívódását. Ezért, a készítmény az oldat lehet, hogy módosítani kell az arány a víz és a cement az oldatot megfelelően a követelményeknek a pigment.

A pigmentek kell adagolni súly, nem térfogat.

Meg kell jegyezni, hogy néhány, a legjobb kell tekinteni pigmenteket, amely termel „Bayer” aggodalomra ad okot.

A felszíni színező kő használata ajánlott savas festékek. Ezek a festékek behatol a felszíni, ellenáll a fading a száraz időszak néhány óra és néhány nap közötti. A jellemzője alkalmazása savas színezékek az, hogy kell mosni vízzel vagy tisztítani kefével, eltávolítja a felesleges festéket lúgos reakcióközegben beton. Alkalmazása után savas színezékek felületének betontermékek szabadon feldolgozni a hidrofobizáló szer, nedvességtől védve.

Használja gyorsan száradó festék alapú nitrovarnishes stb festésére műkő elfogadhatatlan, mert termelnek a legvékonyabb film, amely bármely hőmérsékleten és páratartalom leválik a felületet a kő.

kő gyártási paraméterek

A hőmérséklet 15-25 ° C-on és 100% -os páratartalom mellett kő lehet tárcsázni 90% -os nem korábban, mint 7 nap. Ha ugyanazon a szinten a levegő páratartalma, hogy emeljük a hőmérsékletet 60-80 ° C-on, míg a kikeményedés szintre 90% nem kevesebb, mint 3 nap.

Valójában, a legfontosabb feltétel a térhálósodás, hogy megőrizzék a 100% páratartalom. Ezen a szinten a nedvességtartalom nem feltételek átadása nedvességet a termék a levegőben, mert a parciális gőznyomása a felület a termék-levegő gőzkamra egyenlő egymással, és éppen ellenkezőleg, a nedvességet a levegő szívódik fel a cikket, és részt vesz a cement hidratációs.

Alacsony nedvességtartalom elpárolog a terméket, és nem lép kémiai reakció, ami egy száraz terméket, és nem gépel ON-ellenállása. Tekintsük az a tény is, hogy a közeli hőmérsékleten, hogy 0 ° C-on helyett lassítja a keményedési folyamatot.

Így a környezettől függően, akkor:

1) polietilén fedél raklap késztermékek;

2) mesterségesen növelik páratartalom a gőztér (feltétlenül zárjuk le a ablakok és ajtók, hogy megakadályozzák a huzat, hidratálják padló és / vagy állítsa generátor „meleg köd”) a hideg évszakban fenntartani levegő hőmérséklete - nem alacsonyabb 15 ° C-on

jobb minőségű és csökkenti az időzítése gyógyító a második kiviteli alak több alkalmas termékek előállítására.

Kialakulásának megelőzése a pórusok és üregek

Ennek oka a pórusok megjelenését az első kő felszínén a levegő, ami nem jön le a forma felülete és a belső nem oldatban marad. Ez akkor fordulhat elő, a következő okok miatt:

1. A betonkeverék túl száraz volt. Mint ismeretes, a merevebb a keverék, annál több levegő kerül bennük.

Ha így van - add lágyító vagy állítsa be a víz mennyisége az oldatban (az első lehetőség sokkal elfogadhatóbb, mert a cserepek szilárdsága nagyobb lesz).

2. Az oldatot készítünk betonhabarcsot, ami aktív részvétele levegőt a keverékhez és összekeverjük az ott.

Ebben az esetben a leginkább alkalmas a kényszerített keverő csaptelepek, amelyek oldatot keverjük, és nem felvert azt, kitöltve a levegőt.

3. A forma egy anyag, amely rosszul nedvesíti a víz (például szilikon formában), vagy az alakja a elválasztást kezelt zsír.

Ahhoz, hogy javítják a nedvesíthetőséget a felület formák, kezelt kenőanyagot és végül, hogy csökkentsék a pórusok száma az elülső felülete a kész cikkek, hogy oldatot képezzen szóló enyhén nedvesítse meg vízzel, majd feloldjuk egy felületaktív anyaggal (például egy olyan spray). A felesleges vizet - nem szörnyű, ha nem károsítja a korábban lerakódott a forma felületén maszk színét. A legegyszerűbb felületaktív anyagok a következők: szappanos oldattal, mosogatószerek, stb

4. Készült vibroobrabotka keveréket nem volt megfelelő intenzitású és / vagy idő hiányában.

Itt is, mint általában, és a többi - a lényeg az, hogy ne vigyük túlzásba, mert a túlzott vibráció elhomályosítja minta letétbe a forma felületén. Ezért a konkrét folyósítókkal állítsa be a víz mennyisége az oldatban vagy válasszon a termelés az ilyen kövek, ahol buborékok jelenlétével az arc fog kinézni hanggal (például „régi tégla”).

Gyakorlatilag tekinthető megengedhető jelenlétében kapilláris furatok január 02-03 sq. deciméter tér késztermék.

Kialakulásának megelőzésére só betétek és módon, hogy csökkentse azt

1), hogy biztosítsa a minimális porozitás és permeabilitás;

2) a keményítés és az ezt követő expozíció állomány a gyártó, hogy megvédje a felszínre a cikkeket közvetlenül a nedvesség;

3) a megszilárdulás folyamán hozzáférés biztosítása a nedves levegő (szén-dioxid) a felületére.

A megjelenése fehér virágzás felületén a beton termék megakadályozhatja alkalmazását az átlátszó felületi bevonat egy szilikon alapon. amelyek létre a felületen a legvékonyabb fólia, amely a pórusokat, a beton, és megakadályozza a kiválasztás a kalcium-karbonát a felületen. A bevonat vastagsága kisebb, így annak élettartama korlátozott, de legalább két év. Másrészt, ez az időszak elegendő, mivel a fehér bevonat rendszerint képződik az első két évben. A film gázáteresztő, így a beton réteg elszenesedett alatt a fentiekben leírt rendszer biztosítja, hogy a későbbi kivirágzás.